HMI Overhead Light Console

LEONHARD KURZ realisiert eine innovative HMI Overhead Light Console mit starken Technologiepartnern im CO2-reduzierten In-Mold-Electronics (IME)-Verfahren.

Herausforderung

Das Interieur von Fahrzeugen wird zur futuristischen Wohlfühlzone. Dank modernster Technologie und ausgereifter Dekorationskonzepte kann heute jede Oberfläche funktional ausgestattet werden. Individuell anpassbare Bedienung und ein angenehmes Ambiente sind für die Endkunden wichtig – aber auch die effiziente, nachhaltige Produktion eines Bauteils. Solche Lösungen entwickelt KURZ mit kompetenten Partnern. Beispiel: Die Overhead Light Console, die in Kooperation mit dem Spritzgießmaschinenhersteller Wittmann Battenfeld, dem Kunststoffspezialisten und Hersteller komplexer Kunststoffbauteile Syntech Plastics, dem Licht-Experten ams Osram Automotive Lighting Systems (AMLS) sowie den KURZ-Tochterunternehmen POLYIC und BAIER entstanden ist.

Das Modul für den Dachhimmel wird in einem einzigen Arbeitsschritt im IMD-Verfahren produziert, dekoriert und mit Sensoren ausgestattet. Es zeichnet sich durch seine nahtlose, komplett geschlossene, 3D-geformte Oberfläche mit integrierter Touchbedienung aus. Darüber lassen sich dank In-Mold Electronics verschiedene Funktionen wie das Ambiente-, das Leselicht oder das Schiebedach steuern. Der Clou: So gut wie alle Features sind individuell einstellbar. Die integrierte Lichtprojektion ermöglicht es, Informationen oder Animationen auf verschiedenen Oberflächen im Wageninneren abzubilden. Für das Bauteil können Rezyklate eingesetzt werden, die die gleichen hervorragenden Produktionsergebnisse liefern wie neues Material. Es ist komplett recycelbar, inklusive der integrierten Touchsensoren.

Ziel

Design, Funktion und Nachhaltigkeit – diesen Dreiklang müssen Hersteller und Zulieferer erfüllen, um wettbewerbsfähig zu bleiben. KURZ und seinen Technologiepartnern ist es gelungen, mehrere Produktionsschritte in einem einzigen Verfahren zu bündeln. Dieser One-Step-Prozess war die Grundvorgabe für dieses Bauteil. Für Autohersteller ergeben sich gleich mehrere Vorteile: Zum einen sparen sie Ressourcen ein; zum anderen erlaubt der IMD-Prozess mit gleichzeitigem funktionalem In-Mold Labeling – auch In-Mold Electronics (IME) genannt – individuelle Dekorationen. Unterschiedlichste Oberflächenoptiken bis hin zu technischen Designs und Softtouch-Effekten sind realisierbar.

Lösung

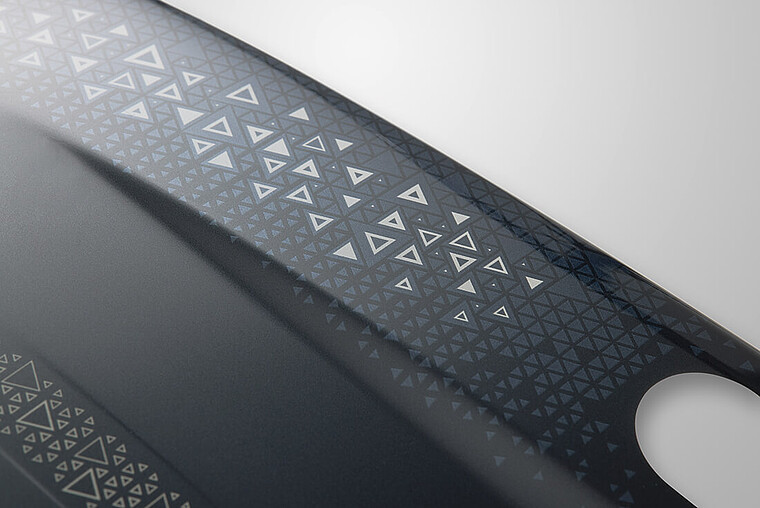

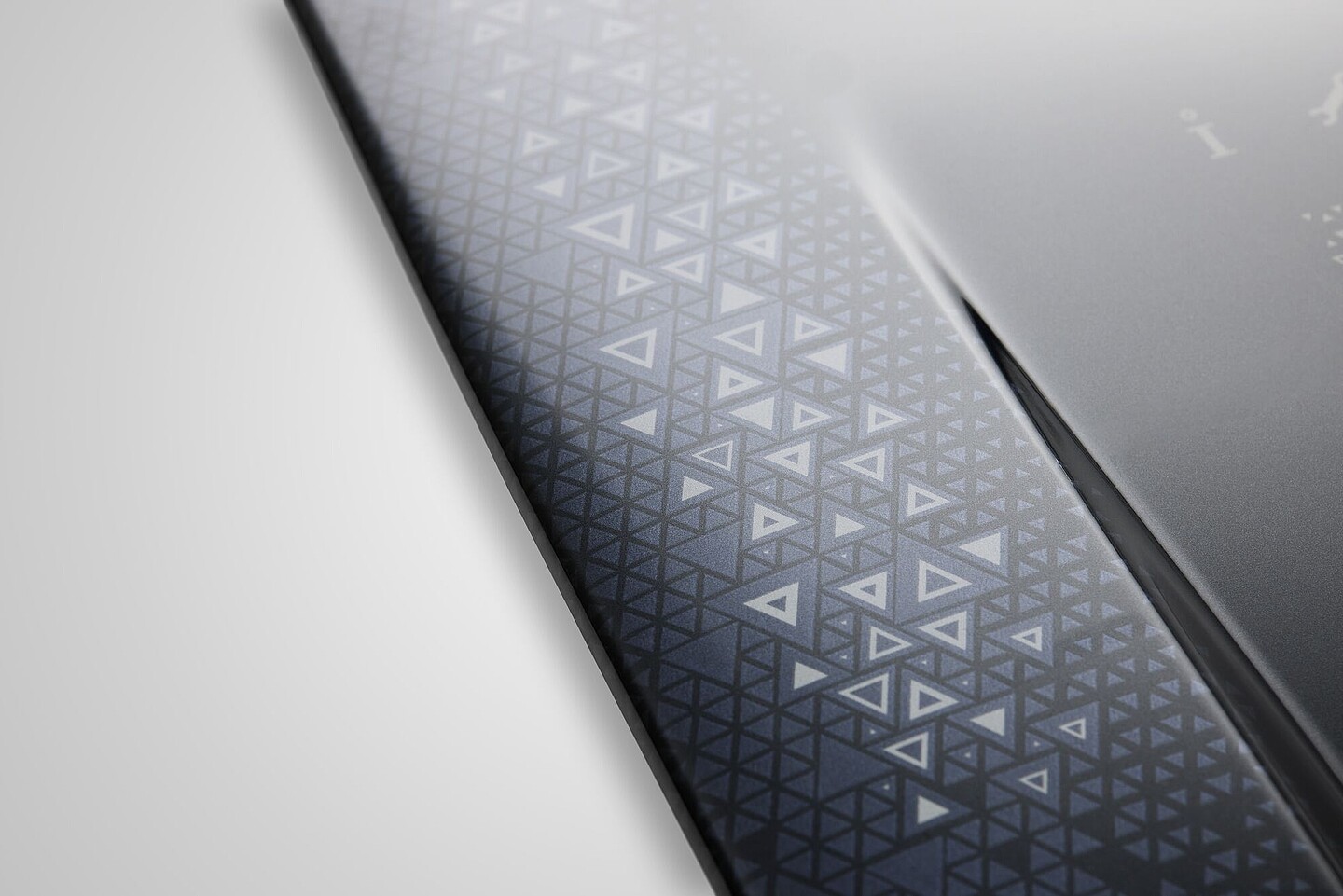

Das Konzeptbauteil demonstriert gleich mehrere zukunftsweisende Technologien, die sich bereits heute für die Serienfertigung eignen. Unter anderem zeigt sich, welche Sensorarten sich in ein Interieur-Modul integrieren lassen: Neben fünf kapazitiven Touchsensoren mit haptischem Feedback wurde ein Touch-Slider zur Steuerung des Ambiente- und Leselichts integriert. Die hauchdünnen, hochtransparenten Sensoren werden im direkten Sichtbereich der LED-Lichtflächen komplett durchleuchtet und dadurch zu individuell belegbaren Bedienelementen. Dank Shy-tech-Design offenbart das Konzept-Bauteil seine Geheimnisse erst auf den zweiten Blick. So sind die Lichtstrukturen im Dekor in der Regel unsichtbar. Geht aber beispielsweise ein Anruf ein, leuchten sie passend zur gewählten Ambiente-Beleuchtung auf.

- Die innovative Overhead-Konsole entsteht mittels In-Mold Electronics (IMD-Prozess mit gleichzeitiger Sensorintegration) in einem einzigen Prozessschritt, wodurch viel CO2 eingespart wird. Das Verfahren ermöglicht die Fertigung stark 3D-verformter Bauteile. Für die Herstellung des Bauteils kommt eine Wittmann-Battenfeld-Maschine der neuesten Generation zum Einsatz. Während auf einer Seite des Spritzgießwerkzeuges mittels Folienvorschubgerät das Trägermaterial inklusive Dekorationsbeschichtung mit Lichtleitsensoren positioniert wird, legt man in die gegenüberliegende Kavität den kapazitiven Touchsensor (IME Label) ein.

- Neu: Die von KURZ patentierte Lösung „Tail zur Mitte“ ermöglicht eine perfekte Kantendekoration des Bauteils über den Werkzeugrand hinaus: Über eine Schiebevorrichtung im Werkzeug wird der Sensortail in einen 45-Grad-Winkel zum Bauteil gebracht. Durch die Antihaftbeschichtung kann er exakt auf der Bauteilrückseite positioniert werden.

- Die Sensoren (PolyTC®) stammen von der KURZ-Tochter POLYIC. Die extradünnen kapazitiven Sensorfilme sind aufgrund ihrer Metal-Mesh-Struktur besonders flexibel und robust. Sie sind dünner als ein menschliches Haar und beeinträchtigen die Recyclingfähigkeit des Bauteils nicht.

- Die organische Form der Bauteiloberfläche unterstützt die intuitive Bedienung der integrierten Bedienelemente.

- Werkzeugtechnologie und Konzeptidee stammen von Syntech Plastics, einem Kunststoffspezialisten und Hersteller komplexer Bauteile und Baugruppen.

- Lichtmanagement und Gobo-Projektionen wurden von ams Osram Automotive Lighting Systems (AMLS) entwickelt. Die Kegelgröße der integrierten Matrix-LED-Spots als Leselicht im Dachhimmel lässt sich ebenso individuell einstellen wie die Ambiente-Beleuchtung. Der eingebaute Logo-Projektor ermöglicht es, individuelle Markenelemente auf verschiedene Oberflächen im Wageninneren zu transportieren. Auch diese Funktion lässt sich individuell anpassen.

- CO2-Reinigung und UV-Härtung des fertigen Bauteils erfolgen über BAIER-Module direkt im Herstellungsprozess.

Fazit

Lösungen sind dann erfolgreich, wenn sie durchdacht sind – von der ersten Idee bis zum fertigen Produkt. Dabei denkt KURZ ganzheitlich und kommt mit innovativen Partnern und Tochterfirmen zu patentreifen Lösungen. In diesem Dachhimmelkonzept sind intelligente Steuerung und ansprechende Gestaltung perfekt umgesetzt. Es zeigt, wie sich mithilfe moderner Technologien mehrere Elemente, Schalter und Regler durch ein einzelnes, optisch ansprechendes Bauteil nachhaltig und effizient ersetzen lassen. Ihr Vorteil: Individuelle Lösungen, mit denen Sie Ihre Wettbewerbsvorteile untermauern können.