3K-IMD-Prozess

Serienfähige Technologie mit höchster Effizienz

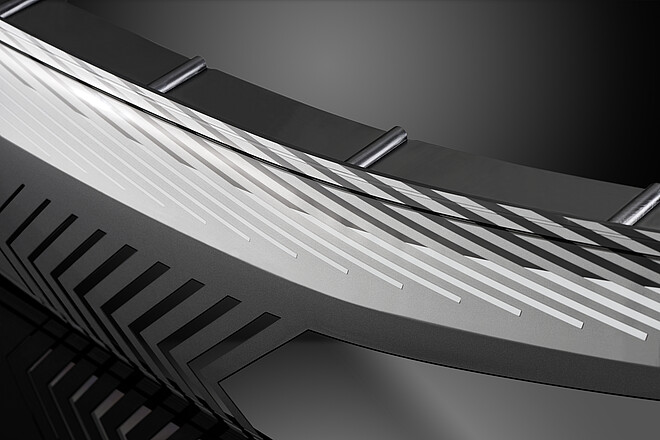

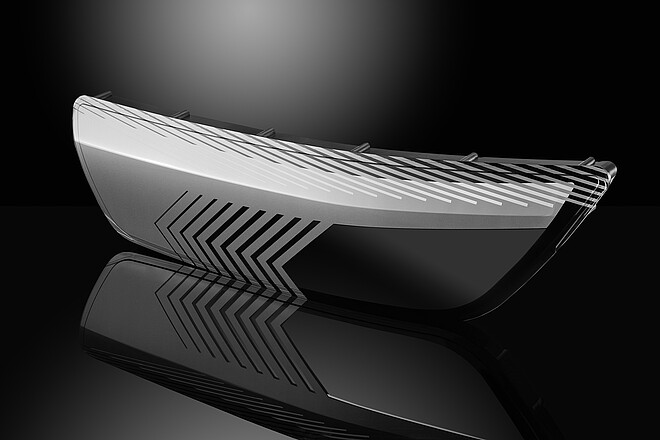

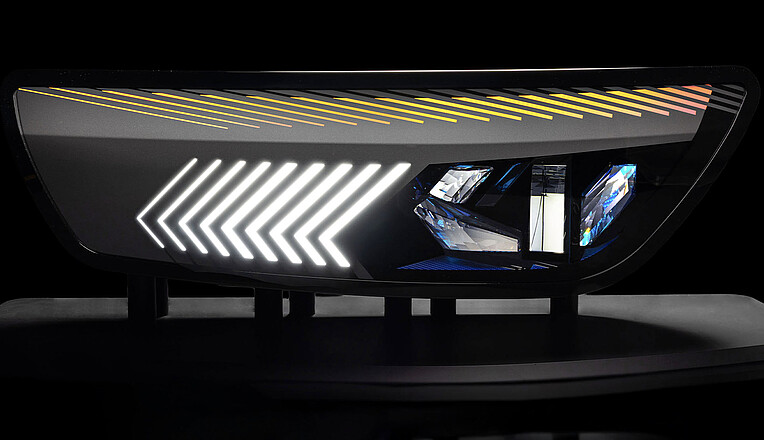

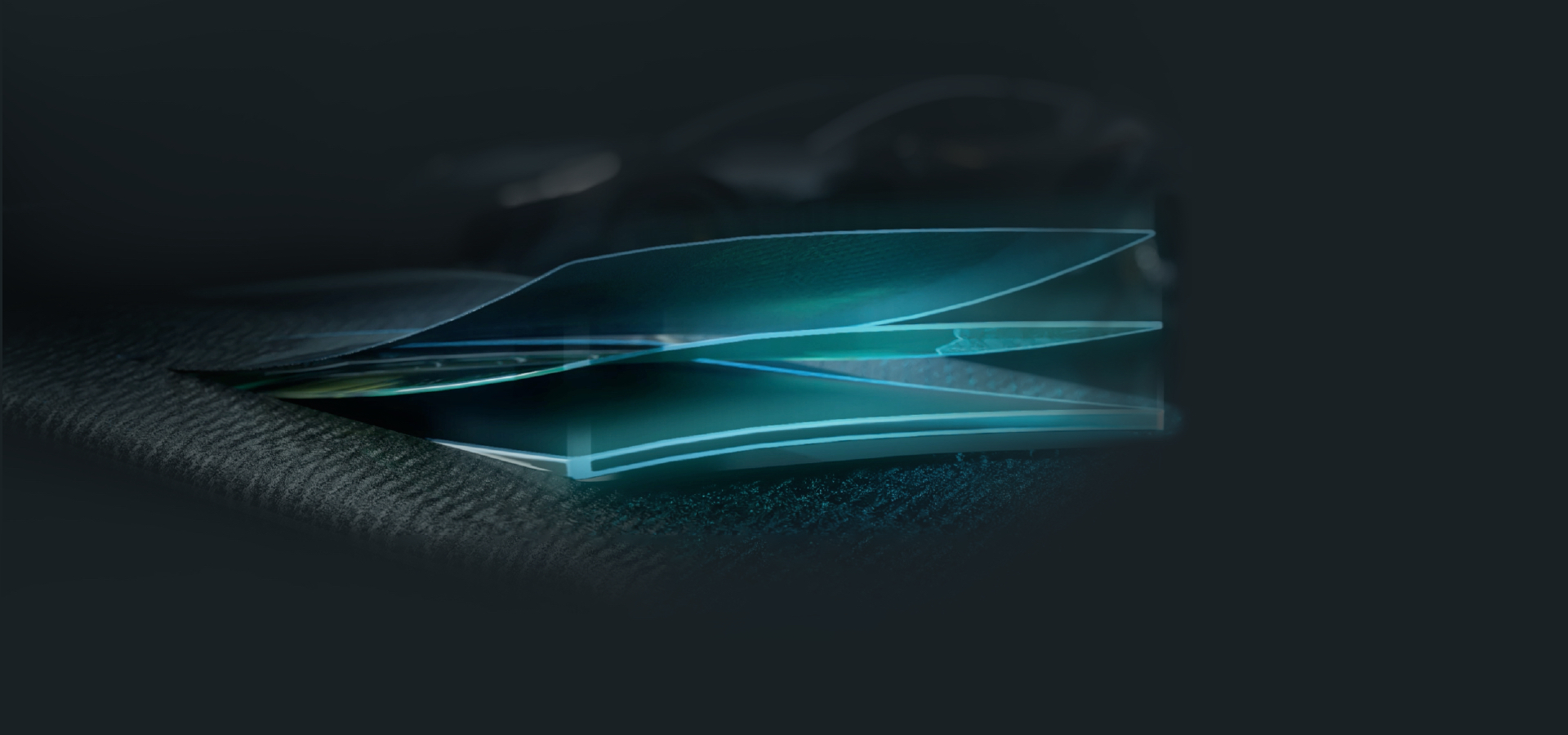

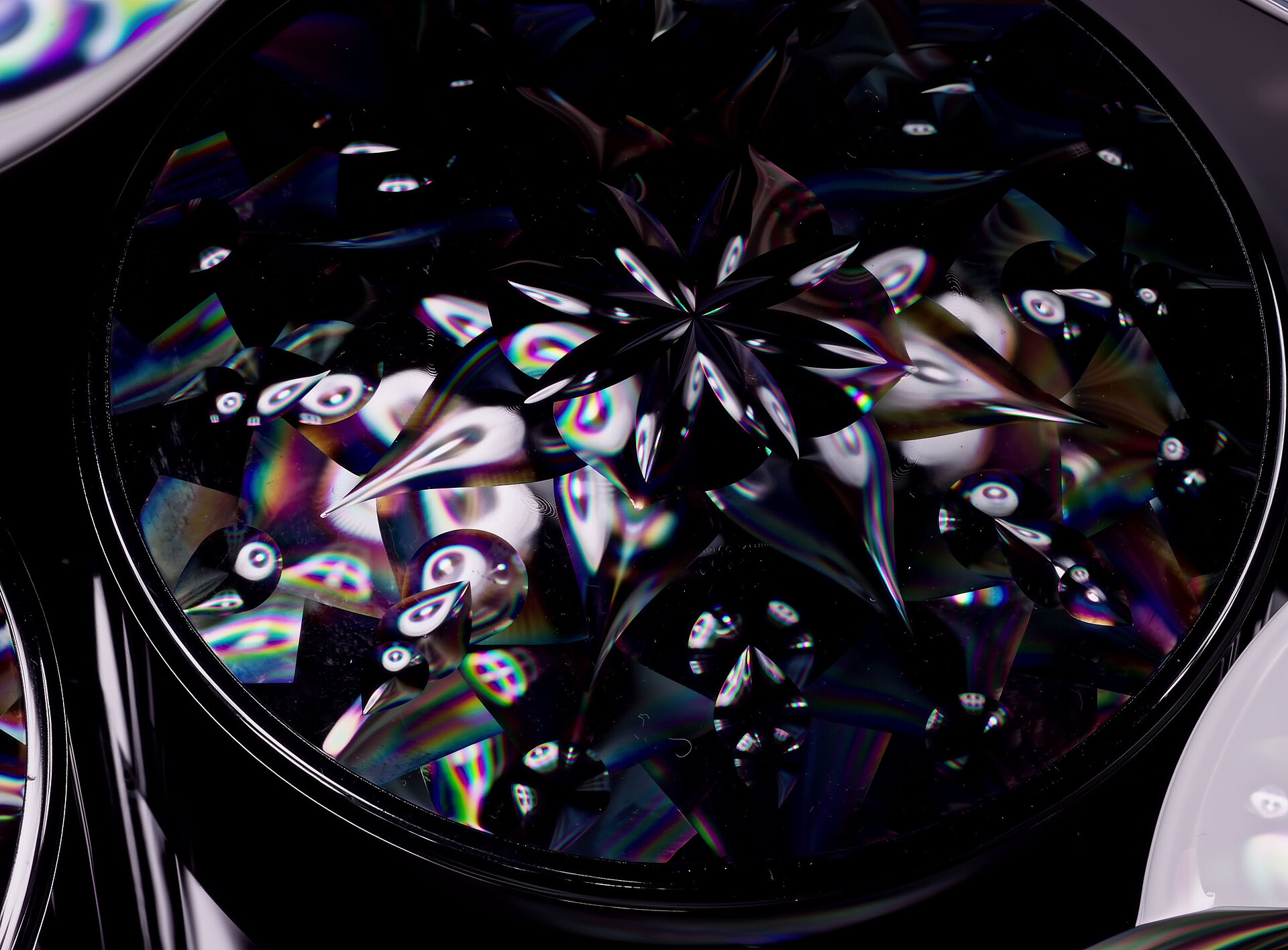

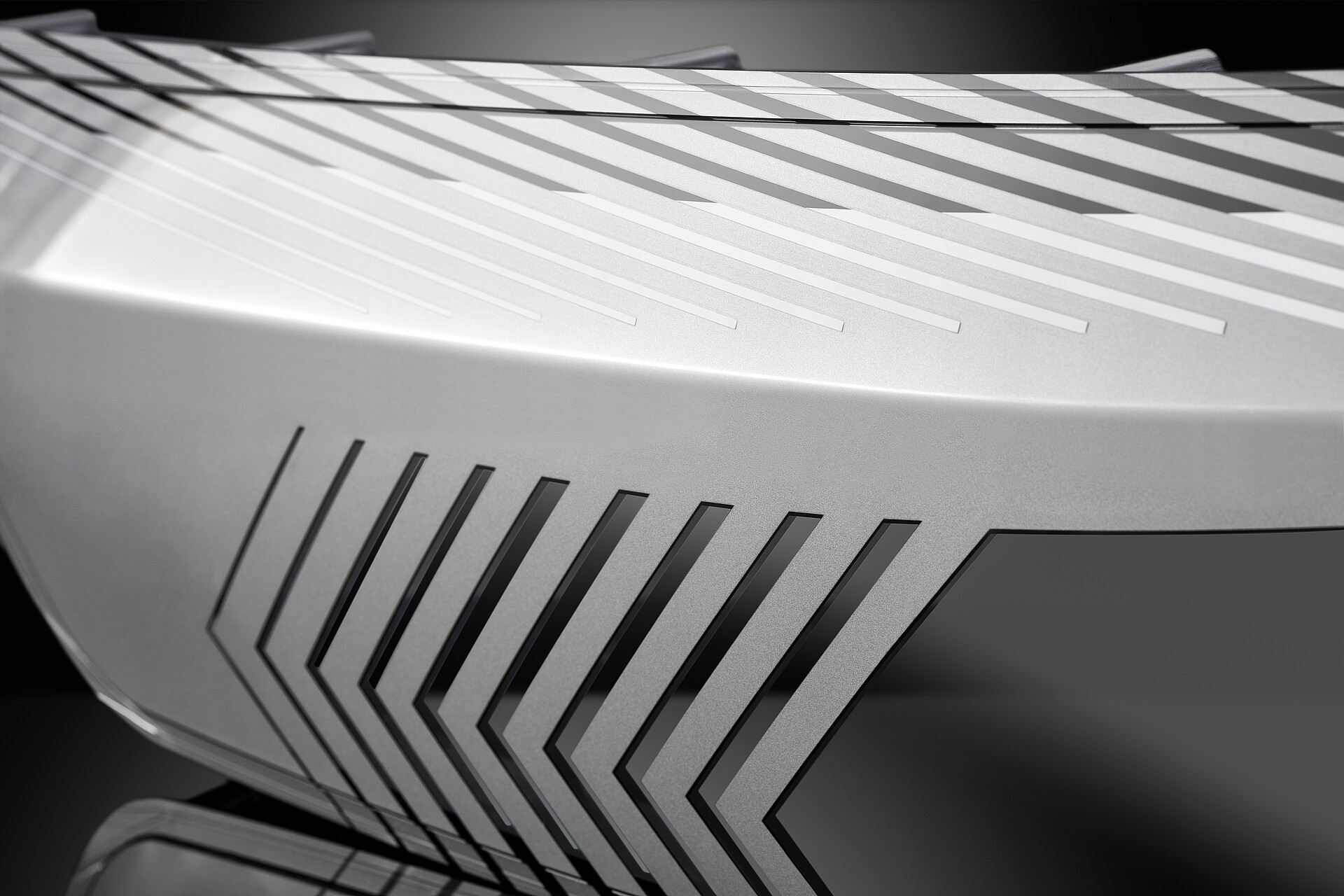

Lassen sich Automotive-Bauteile aus drei verschiedenen Kunststoffen und mit beeindruckenden Abmessungen von bis zu zwei Metern in einem einzigen Prozessschritt produzieren, dekorieren und mit einer schützenden Schicht versehen? Das innovative 3K-IMD-Verfahren von KURZ macht es möglich – und das bei einer optimierten Zykluszeit von unter zwei Minuten. Die energie- und kosteneffiziente Technologie lässt sich außerdem in bestehende Fertigungslinien integrieren und kann zu einer deutlichen Verbesserung der CO2-Bilanz im Vergleich zu herkömmlichen Verfahren beitragen. Damit lassen sich hochintegrierte Bauteile anfertigen, die Design, Licht und Funktion vereinen – etwa innovative Scheinwerfer sowie weitere Komponenten für die Gestaltung der Fahrzeugfront, die perfekt auf die Anforderungen von E-Mobility und autonomem Fahren zugeschnitten sind.

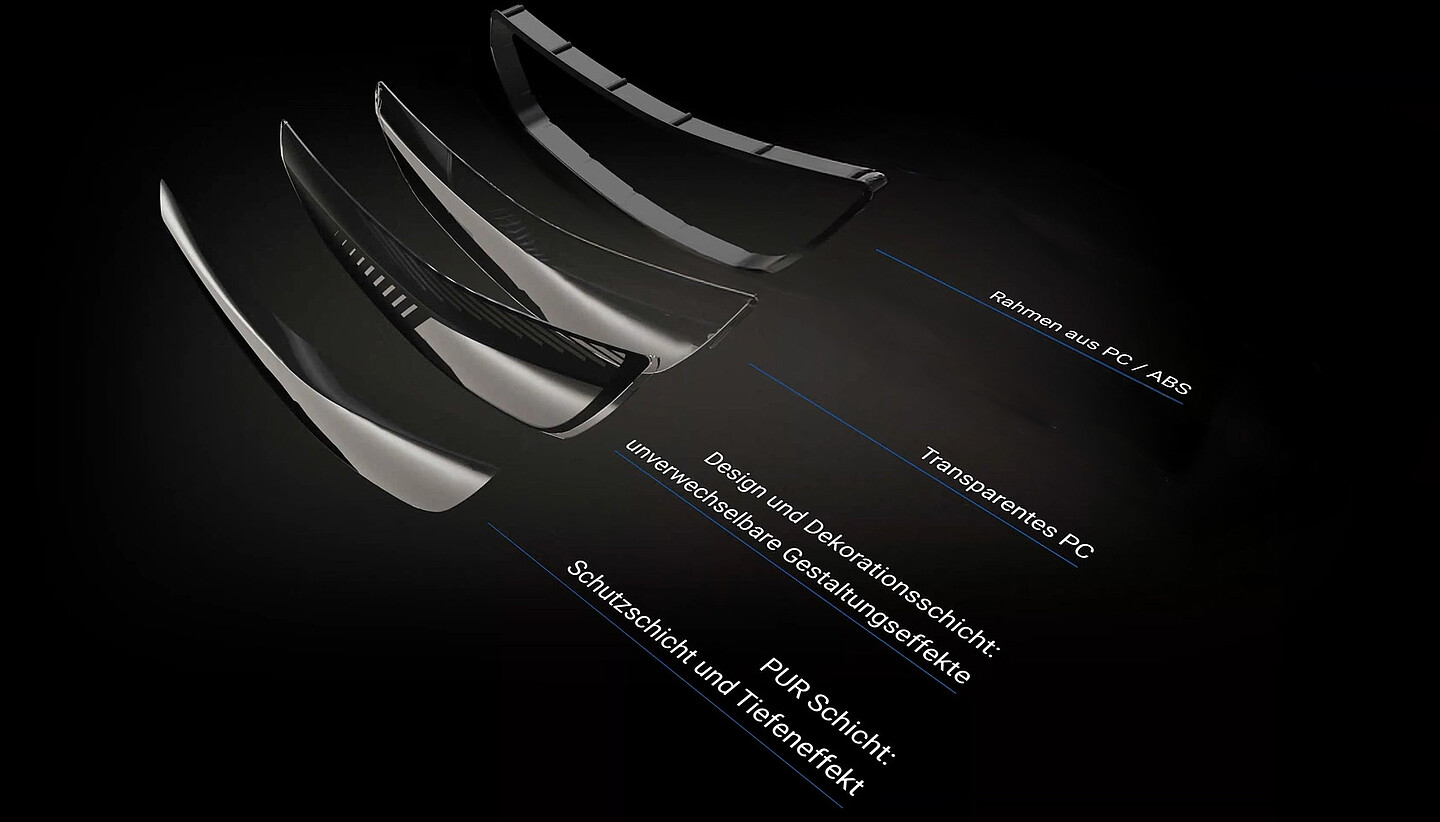

Form, Design und PUR-Schutzschicht in nur einem Prozessschritt

Mit dem 3K-IMD-Prozess führen wir eine wegweisende Innovation ein: Beim hocheffizienten Verfahren werden alle Arbeitsschritte – Spritzguss, Tiefziehen und Dekoration – direkt in einer Anlage ausgeführt. Dabei werden drei verschiedene Kunststoffkomponenten in einem Prozess verbunden. Dank der IMD VARIOFORM® Sheet-to-Sheet-Technik mit innovativem Clamping-Frame-System, kombiniert in einer 2K-Wendeplattenmaschine mit PUR-Colorform-Anlage, entfällt ein vorgelagertes Tiefziehen – ganz im Sinne einer schlanken, energieeffizienten Produktion.

- Zunächst wird ein thermoplastisches Sheet mithilfe von Robotic Arms aufgenommen und ins Werkzeug eingebracht. Mittels Hitzeeinwirkung und Unterdruck wird es in die gewünschte Form gebracht.

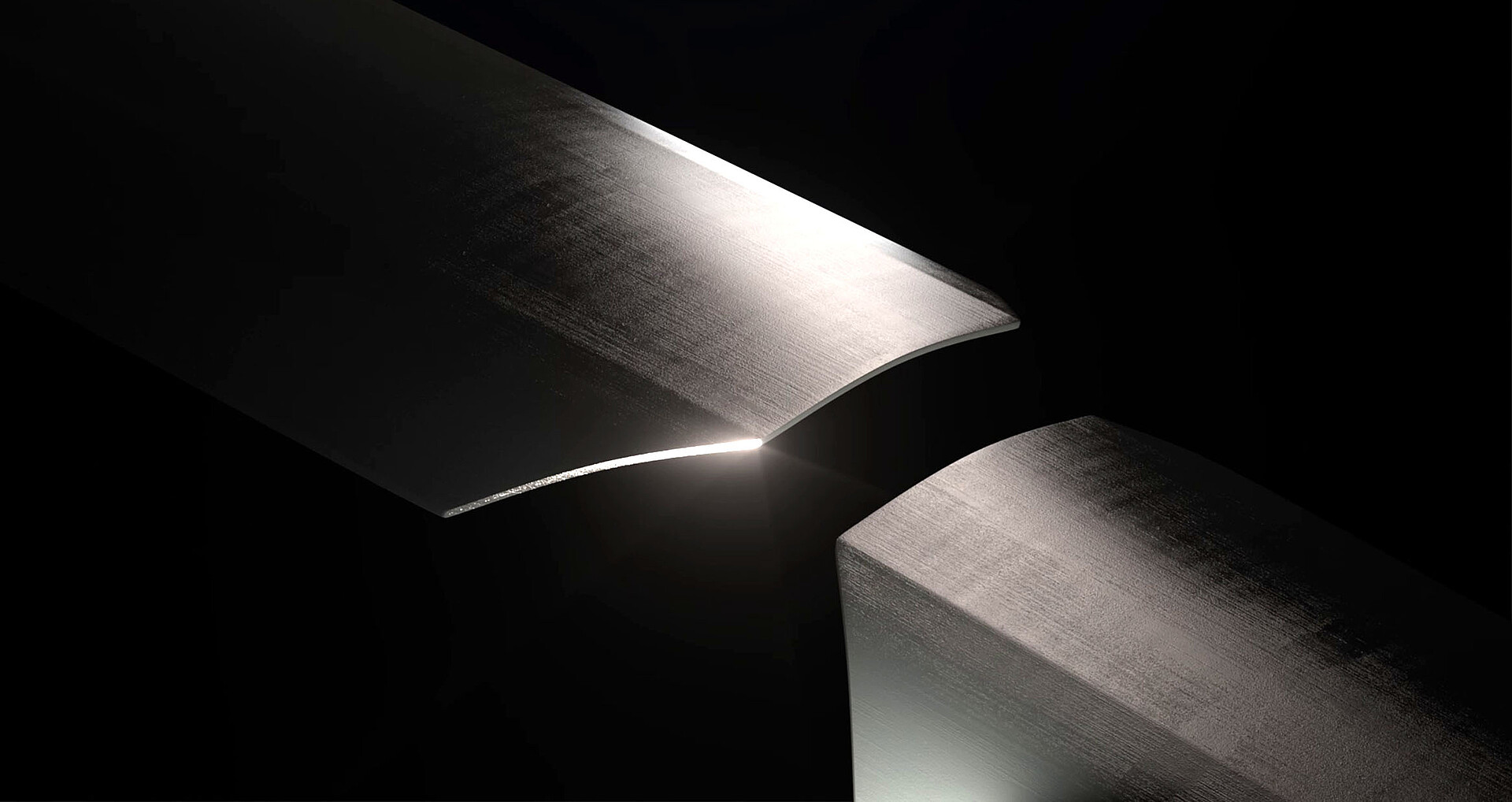

- Mittels Spritzprägetechnik wird auf das verformte Sheet transparentes PC aufgebracht. Diese Schicht ermöglicht später die optische Funktionalität.

- Sobald dieser Schritt abgeschlossen ist, erfolgt eine Drehung der mittleren Werkzeughälften um 180°. Dank dieser einzigartigen Besonderheit, die durch die skalierbare Wendeplattentechnologie der nächsten Generation der KURZ-Tochter SCHÖFER ermöglicht wird, ist das Verfahren ideal für die Herstellung von großen Bauteilen aus einem 3K-Materialmix geeignet.

- Im nächsten Schritt wird ein stabilisierender Rahmen aus blickdichtem ABS/PC angespritzt, gefolgt von einer weiteren Drehung der inneren Werkzeughälften.

- Abschließend erfolgt die Überflutung mit Polyurethan (PUR), wodurch das Bauteil mit einer schützenden Schicht versehen wird – für ein Plus an Beständigkeit, Kratzfestigkeit und Langlebigkeit. Auf Wunsch kann biobasiertes PUR zum Einsatz kommen.

Die Vorteile auf einen Blick

- Serienfähige Technologie

- Hohe Zeit-, Energie- und Kosteneffizienz durch One-Stop-Produktion

- Spritzguss, Tiefziehen und Dekoration in einem Prozessschritt

- Optimierte Zykluszeit von unter 2 Minuten

- Optimierter CO2-Footprint dank energieeffizienter Technologie

- Nahtlose Prozessintegration in bestehende Maschinenlinien möglich

- Ideal für die Fertigung von Bauteilen mit großen Abmessungen geeignet

- Integration von unsichtbaren Heizelementen und Radarsensoren möglich

- Einsatz von Rezyklaten und biobasierten Materialanteilen möglich