Functional Foil Bonding (FFB) Adhesive

Kompakte Lichtintegration für komplexe Geometrien

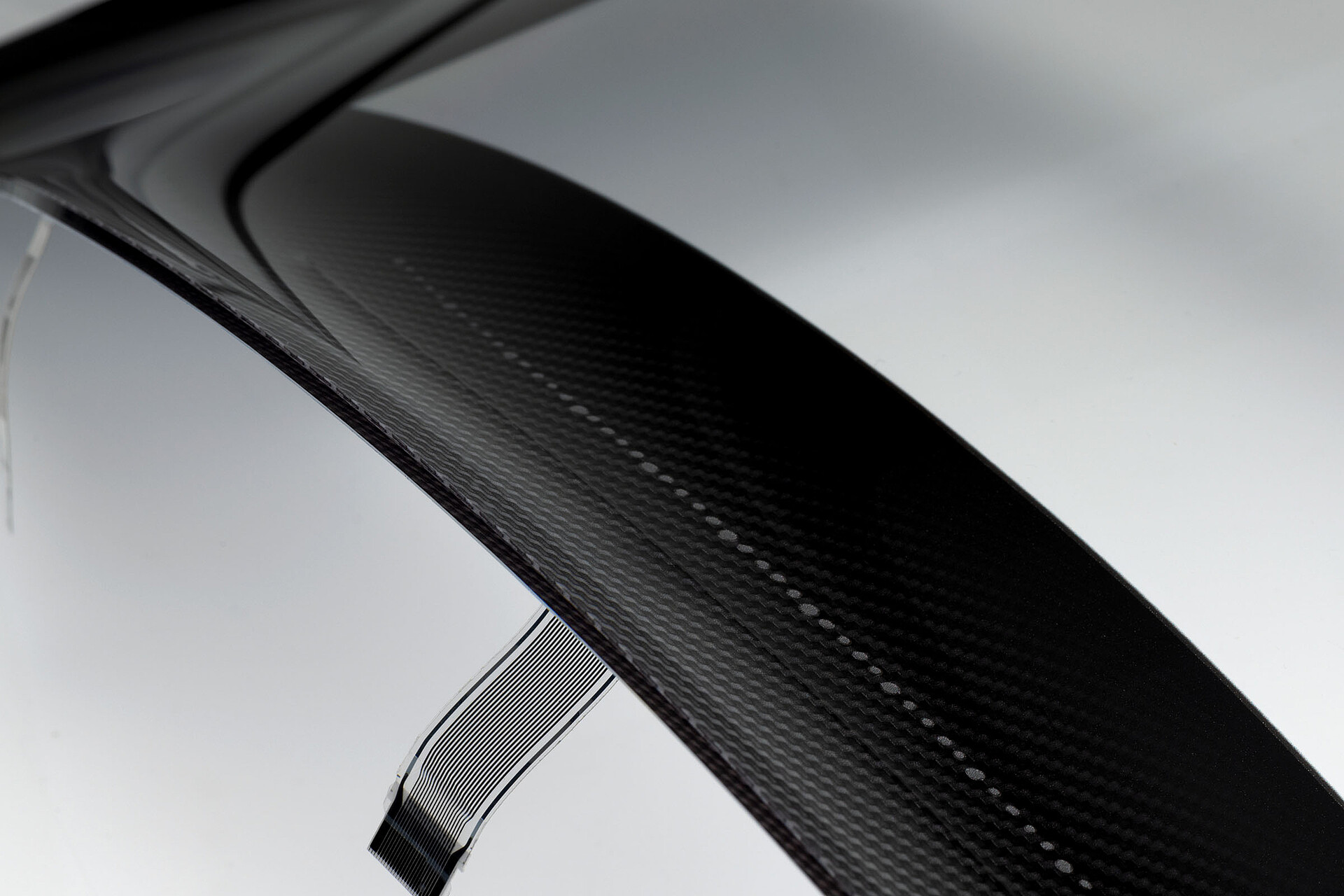

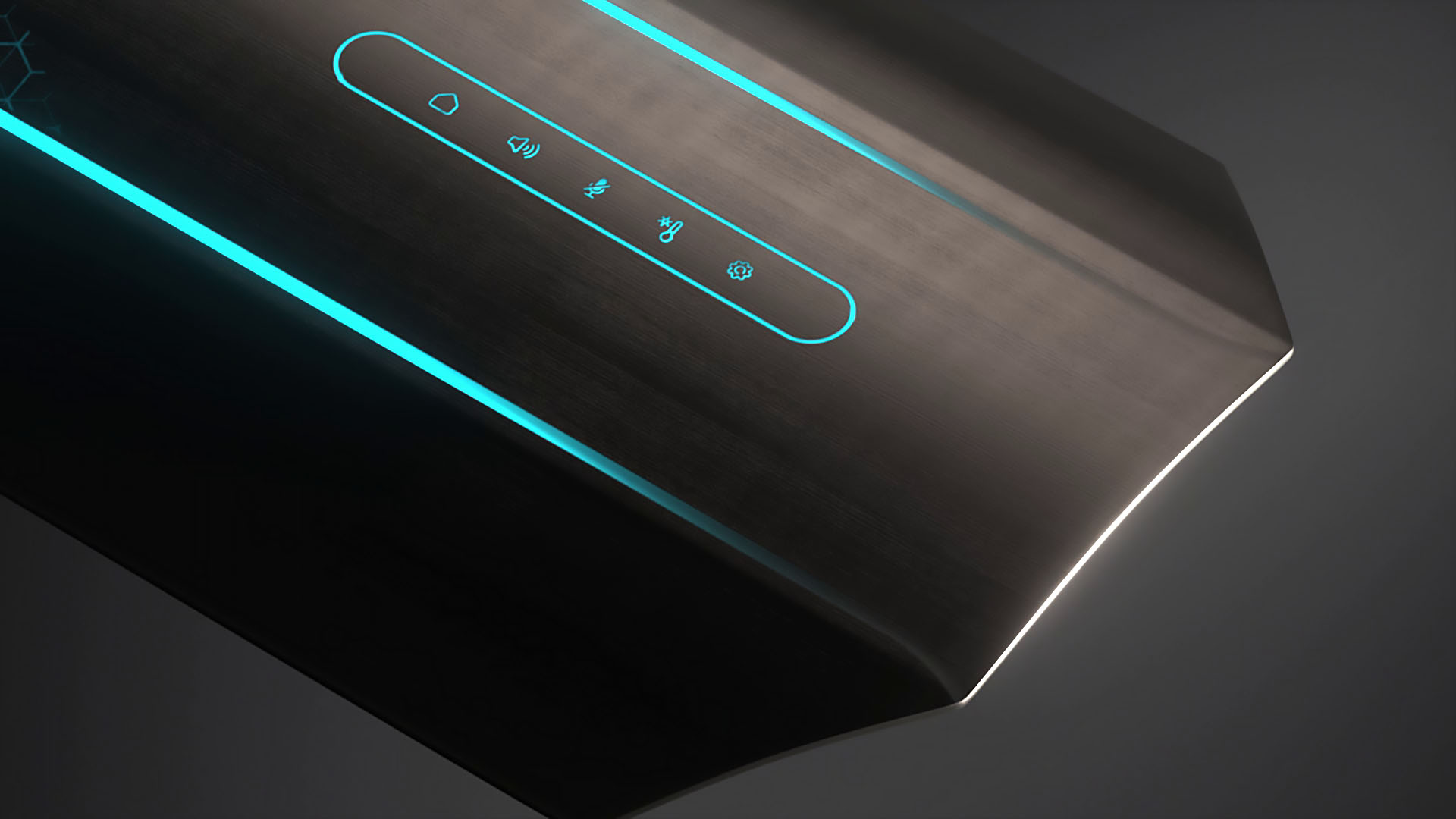

Automotive-Bauteile enthalten heutzutage immer häufiger Touch-Sensoren, LED-Folien oder andere dekorative Funktionselemente. Die Integration der teils empfindlichen Materialien gestaltet sich aufgrund der zunehmend komplexen Geometrien der Komponenten immer herausfordernder. Die Lösung liefert KURZ mit dem neuen Verfahren FFB Adhesive, welches speziell für das automatisierte Bonding sensitiver Labels sowie empfindlicher Oberflächen entwickelt wurde. Die Technologie, die weder Hitze noch Druck erfordert, ist nicht nur energieeffizient, sondern bietet auch maximale Flexibilität für die Gestaltung von 2D- und 2,5D-Geometrien. Dank UV-Aushärtung des transparenten Klebstoffs entfallen zudem nachgelagerte Schritte wie Autoklav, und die Bauteile können sofort weiterverarbeitet werden.

Effiziente Technologie, hohe Prozesssicherheit

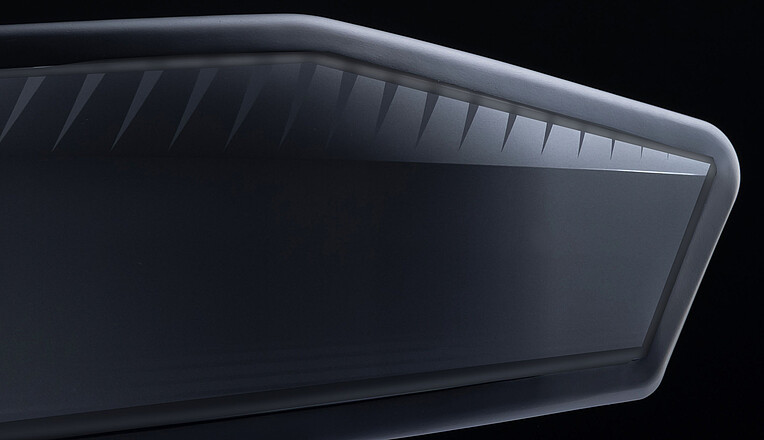

Welche Vorteile der FFB-Adhesive-Prozess mit sich bringt, zeigt ein Kooperationsprojekt von KURZ und ams OSRAM, bei dem Mini-LEDs mithilfe des neuen Verfahrens auf ein Rear-Light-Bauteil angebracht werden. Dabei kommt die innovative ALIYOS™-Technologie von ams OSRAM zum Einsatz – ideal für die kompakte Lichtintegration bei komplexen Geometrien. Ein weiterer entscheidender Vorteil ist die hohe Helligkeit bei gleichzeitig geringem Energieverbrauch.

- Im ersten Schritt des Verfahrens wird das Kunststoff-Bauteil in die dafür bestimmte Aufnahme positioniert. Gleichzeitig wird das LED-Label in der Anlage präzise in eine vorgesehene Position gebracht, wo es von einem Roboterarm übernommen wird.

- Der Roboterarm leitet das Label zunächst zu einem Dispenser. Hier wird ein optisch transparenter Klebstoff auf das Label aufgetragen.

- Als Nächstes wird das so vorbereitete Label weitergeführt, mit Präzision auf das Bauteil platziert und gleichmäßig angedrückt, um etwaige Lufteinschlüsse zu vermeiden.

- Es folgt die abschließende Aushärtung des Klebstoffs mittels UV-Licht – eine besonders materialschonende Form der Verarbeitung. Im Gegensatz etwa zu klassischen Laminierprozessen kann das Bauteil direkt im Anschluss entnommen und zur weiteren Verarbeitung genutzt werden. Als Post-Mold-Verfahren bietet der FFB-Adhesive-Prozess darüber hinaus die Möglichkeit, den Applikationsprozess separat zu optimieren und somit die Gesamtqualität zu steigern.

Die Vorteile auf einen Blick

- Präzise Steuerung, kurze Taktzeiten und hohe Prozesssicherheit durch Klebstoffaktivierung via UV-Licht

- Materialschonende Verarbeitung ohne thermische oder mechanische Belastung

- Ideal für empfindliche Oberflächen und Materialien wie Touch-Sensoren, LED-Labels oder Elektronik

- Hohe Gestaltungsfreiheit und segmentspezifische Individualisierung

- Zuverlässige Applikation auf komplexe Geometrien

- Serienfähige Technologie

- Turnkey Solution: Prozess, Anlage, Klebstoff und Touch-Sensor aus einer Hand